การตั้งเป้าหมายเป็นขั้นตอนที่สำคัญในการพัฒนาและบรรลุผลสำเร็จในธุรกิจ โดยเฉพาะในอุตสาหกรรมการผลิต

1. กำหนดเป้าหมายที่ชัดเจน (Specific)

- ระบุเป้าหมายที่ชัดเจนและเฉพาะเจาะจง เช่น “ผลิตน้ำดื่ม 10 ล้านบาทต่อเดือน” หรือ “ผลิต 500,000 แพ็คต่อเดือน”

2. ทำให้เป้าหมายวัดได้ (Measurable)

- ต้องมีวิธีการวัดผลที่ชัดเจน เช่น “จำนวนขวดที่ผลิต” หรือ “ยอดขายรายเดือน”

3. กำหนดเป้าหมายที่สามารถทำได้ (Achievable)

- ตรวจสอบว่าเป้าหมายที่ตั้งไว้นั้นสามารถทำได้จริงในสภาพแวดล้อมและทรัพยากรที่มีอยู่

4. ทำให้เป้าหมายเกี่ยวข้อง (Relevant)

- เป้าหมายควรสอดคล้องกับวิสัยทัศน์และภารกิจของธุรกิจ เช่น การขยายตลาดหรือเพิ่มประสิทธิภาพการผลิต

5. ตั้งระยะเวลา (Time-bound)

- กำหนดกรอบเวลาที่ชัดเจนในการบรรลุเป้าหมาย เช่น “ภายใน 6 เดือน” หรือ “ภายในสิ้นปี”

6. แบ่งเป้าหมายใหญ่เป็นเป้าหมายย่อย (Break it down)

- แบ่งเป้าหมายใหญ่เป็นเป้าหมายย่อย เพื่อให้สามารถติดตามความก้าวหน้าได้ง่ายขึ้น เช่น ตั้งเป้าผลิต XXX,XXX แพ็คต่อสัปดาห์

7. ตรวจสอบและปรับปรุง (Review and Adjust)

- คอยตรวจสอบความก้าวหน้าและปรับเป้าหมายหากจำเป็น เพื่อให้สอดคล้องกับสถานการณ์ที่เปลี่ยนแปลง

ตัวอย่างเป้าหมาย:

- เป้าหมายการผลิต: ผลิตน้ำดื่ม 10 ล้านบาทต่อเดือน ( 36 ล้านขวด) ภายใน 6 เดือน

- เป้าหมายการขาย: ขาย 500,000 แพ็คต่อเดือน โดยเพิ่มยอดขาย 10% ทุกเดือน

- เป้าหมายการขยายตลาด: ขยายไปยังตลาดตามแผน ภายใน 1 ปี

การตั้งเป้าหมายที่ชัดเจนและสามารถติดตามได้จะช่วยให้ทีมงานมีทิศทางในการทำงาน และสามารถประเมินความสำเร็จได้ง่ายขึ้น

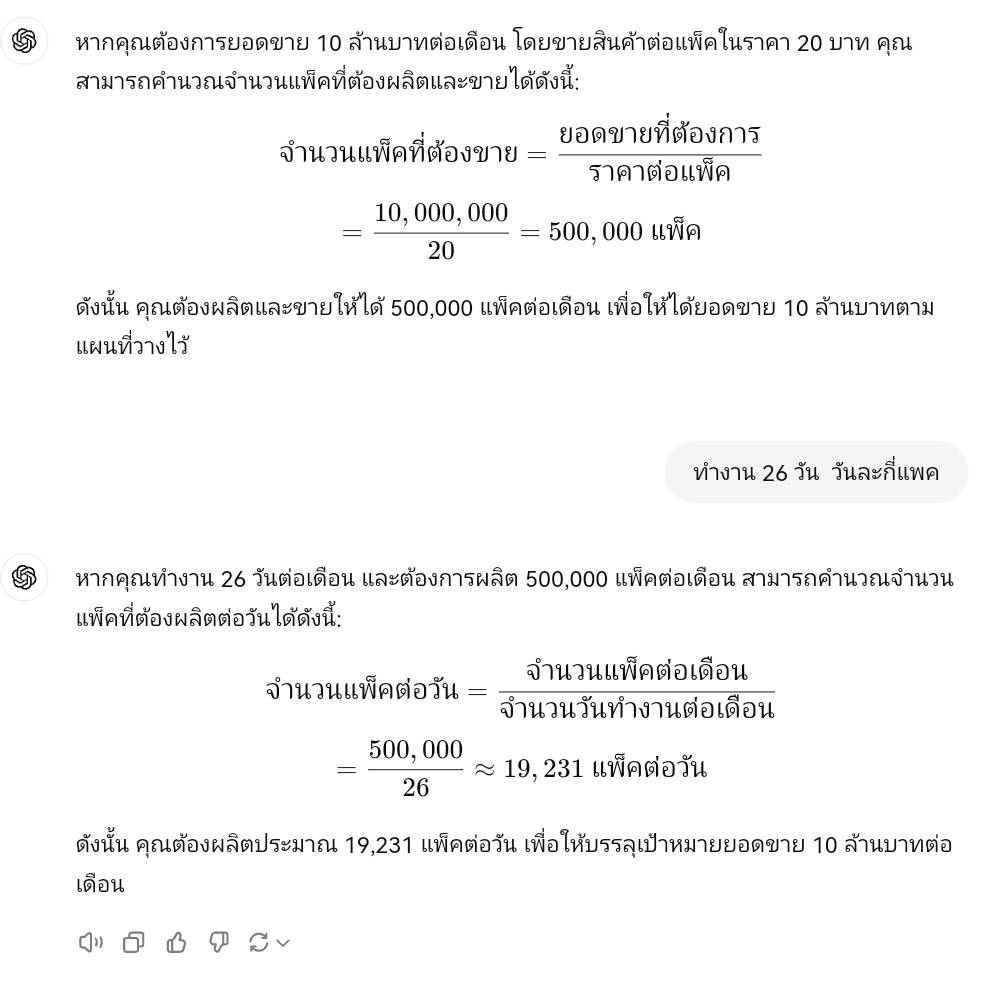

ต้วอย่าง

เครื่องบรรจุ รุ่น 24-24- 8

ผลิตได้ 8,000-12,000 ขวดต่อชั่วโมง จะช่วยลดเวลาการผลิตลงได้อย่างมากเมื่อเทียบกับรุ่นก่อนหน้า

คำนวณการผลิตต่อวัน:

- การผลิตที่ความเร็ว 8,000 ขวดต่อชั่วโมง จะต้องใช้เวลา ประมาณ 29 ชั่วโมงต่อวัน (อาจต้องแบ่งการผลิตเป็นกะ หรือใช้หลายเครื่อง)

- การผลิตที่ความเร็วสูงสุด 12,000 ขวดต่อชั่วโมง จะใช้เวลา เพียง 19 ชั่วโมงต่อวัน ซึ่งผลิตมีประสิทธิภาพมากความสูญเสียก็มากและตัวเลือกที่เหมาะสมจะเลือกอย่างไร หากคุณต้องการความเร็วในการผลิตที่สูงขึ้น

การใช้ 2 Line ในการผลิตจะเพิ่มความยืดหยุ่นและอาจช่วยลดความเสี่ยงในกรณีที่เครื่องบรรจุเครื่องหนึ่ง ต้องหยุดซ่อมหรือเกิดปัญหา ทั้งยังสามารถแบ่งการทำงานระหว่างเครื่องได้ดีกว่า ซึ่งจะช่วยเพิ่มประสิทธิภาพการผลิตโดยรวม

การประเมินความคุ้มค่า:

หากคุณเลือกใช้ เครื่องบรรจุ รุ่น 24-24- 8 การผลิต 8,000-12,000 ขวดต่อชั่วโมง X 2 และต้องการแบ่งเป็น 2 Line เพื่อให้ทำงานพร้อมกัน นี่คือข้อดีและการประเมิน:

ข้อดี:

- ลดเวลาการผลิตต่อวัน:

ใช้ 2 Line ในการผลิต (สมมติว่าแต่ละเครื่องผลิตได้ 8,000 ขวดต่อชั่วโมง) จะทำให้ความสามารถในการผลิตรวมเป็น 16,000 ขวดต่อชั่วโมง ซึ่งจะช่วยลดเวลาการผลิตลงไปอย่างมาก - ความต่อเนื่อง: การมี 2 Line จะช่วยป้องกันการหยุดชะงักของการผลิตในกรณีที่ต้องซ่อมหรือบำรุงรักษาเครื่องใดเครื่องหนึ่ง

- ความยืดหยุ่น: หากยอดขายเพิ่มขึ้น คุณสามารถปรับเพิ่มกำลังการผลิตโดยใช้ Line ที่สองเสริมได้โดยไม่ต้องเพิ่มเวลาการผลิตต่อกะมากนัก

สรุป:

หากคุณใช้ 2 Line ในการผลิต 500,000 แพ็ค ต่อเดือน การคำนวณที่จะช่วยให้เข้าใจว่าความสามารถในการผลิตของเครื่องบรรจุแต่ละเครื่องจะเพียงพอตามต้องการ Goals Setting ได้ไหม

1. จำนวนแพ็คที่ต้องผลิตต่อวัน:

- ยอดขายรวม: 500,000 แพ็คต่อเดือน

- จำนวนวันทำงาน: 26 วัน

- การผลิตแต่ละ Line: เครื่องสามารถผลิตได้ 8,000 ขวดต่อชั่วโมง

- การผลิต 2 Line : เครื่องสามารถผลิตได้ 16,000 ขวดต่อชั่วโมง

- รวมเป็น 1,333 แพคต่อชั่วโมง แบบไม่เสียเลย

- รวมเป็น 15,999 แพคต่อ 12 ชั่วโมง แบบไม่เสียเลย

สรุป: GOAL SETTING

- จำนวนแพ็คที่ต้องผลิตต่อวัน: ประมาณ 19,231 แพ็ค

- จำนวนขวดที่แต่ละ Line ต้องผลิต: ประมาณ 115,386 ขวดต่อวัน

- เวลาที่ใช้ในการผลิตต่อวันต่อ Line:

- ประมาณ 14.42 ชั่วโมง (ที่ 8,000 ขวดต่อชั่วโมง)

- ประมาณ 9.62 ชั่วโมง (ที่ 12,000 ขวดต่อชั่วโมง)

การใช้ 2 Line จะช่วยในการจัดการเวลาในการผลิตให้มีประสิทธิภาพมากขึ้น

หมายเหตุ ยังมีเครื่องแพคอีกนะ ต้องเป็นอัตโนมัติ ต้องหาที่รองรับได้

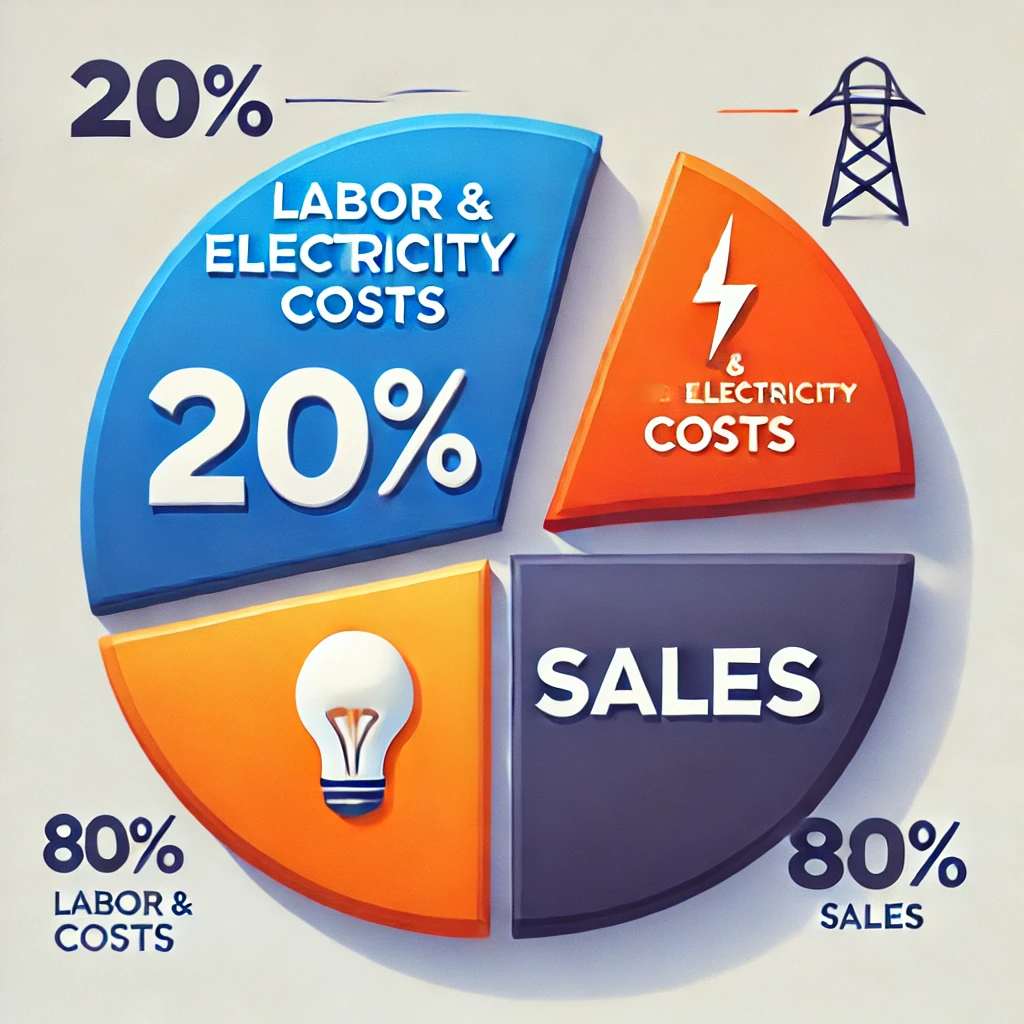

ต้นทุนเฉพาะค่าแรงและค่าไฟที่ 1,000,000 บาท และยอดขายที่ 5,000,000 บาท สามารถคำนวณอัตราส่วนของต้นทุนต่อยอดขายได้ดังนี้:

การคำนวณอัตราส่วนของต้นทุนเฉพาะค่าแรงและค่าไฟต่อยอดขาย สามารถทำได้โดยการใช้สูตร:

สมมุติ ต้นทุนเฉพาะค่าแรงและค่าไฟ = 1,000,000 บาท

- ยอดขาย = 5,000,000 บาท

ดังนั้น อัตราส่วนของต้นทุนเฉพาะค่าแรงและค่าไฟต่อยอดขายเท่ากับ 20%

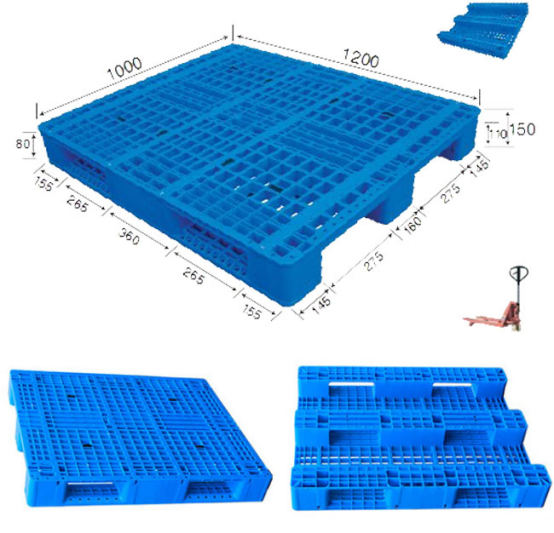

เรื่องของการจัดเก็บ หรือ คลังสินค้า

การคำนวณพื้นที่ของคลังสินค้าสำหรับสต๊อกน้ำ 20,000 แพ็ค โดยใช้พาเลทมาตรฐาน

ข้อมูลที่จำเป็น

- จำนวนแพ็ค: 20,000 แพ็ค

- ขนาดพาเลทมาตรฐาน: ขนาดพาเลทมาตรฐาน ประมาณ 1.2 เมตร x 1 เมตร (1,200 มม. x 1,000 มม.)

- จำนวนแพ็คต่อพาเลท: ขึ้นอยู่กับขนาดของน้ำแพ็ค 350 ml , 600 ml , 1500 ml

ขั้นตอนการคำนวณ

- คำนวณจำนวนแพ็คที่สามารถวางบนพาเลทหนึ่งแผ่น:

- ขนาดพาเลท: 1.2 ม. x 1.0 ม. = 1.2 ตร.ม.

- จำนวน 200 แพ็คต่อพาเลท : ขนาดแพ็ค 350 ml

- จำนวน 150 แพ็คต่อพาเลท : ขนาดแพ็ค 600 ml

- จำนวน 115 แพ็คต่อพาเลท : ขนาดแพ็ค1500 ml

คำนวณจำนวนพาเลทที่ต้องใช้:

ตัวอย่าง ขนาดแพ็ค 600 ml จำนวน 150 แพ็คต่อพาเลท :

คำนวณจำนวนพาเลทที่ต้องใช้:

จำนวนพาเลท = ใช้ประมาณ 134 พาเลท

คำนวณพื้นที่ที่จำเป็นสำหรับคลังสินค้า:

- พื้นที่ต่อพาเลท: ขนาดพาเลทมาตรฐาน (1.2 ม. x 1.0 ม.) = 1.2 ตร.ม.

- พื้นที่รวม : 160.8 ตร.ม.

- การจัด Layout ของคลังสินค้า ต้องมีระยะ หรือ ช่องไฟและสามารถเคลื่อนย้ายได้สะดวก

- กำหนดขนาดของช่องไฟ แถวพาเลทประมาณ 1.2 – 1.5 เมตร

- คำนวณ Layout : จำนวนพาเลท 134 พาเลท 20,000 แพค โดยมีการเว้นช่องไฟ X 2

- ขนาดพื้นที่จัดเก็บ: พาเลทที่จัดเก็บ:

- แถว: จำนวนพาเลทในแต่ละแถวขึ้นอยู่กับความยาวพื้นที่

- แถวแนวนอน: โดยทั่วไปจะวางพาเลทในลักษณะแนวนอน (พาเลทละ 1.2 เมตร)

- พื้นที่รวม : 160.8 ตร.ม. x 2 = ประมาณ 320 ตร.ม.

- จัดเก็บ 3 วัน : 320 ตร.ม. X 3 = ประมาณ 960 ตร.ม.

สรุป

- จำนวนพาเลทที่ต้องใช้: 402 พาเลท

- พื้นที่ที่จำเป็นสำหรับคลังสินค้า: 960 ตารางเมตร

- การออกแบบทั้งหมดจะต้องเริ่มต้นจาก GOAL SETTING

คำถาม : เราจะขายใคร 20,000 แพคต่อวัน ?